- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Εφαρμογή τεχνολογίας συγκόλλησης με λέιζερ σε κεραμική βιομηχανία υποστρώματος

2025-03-18

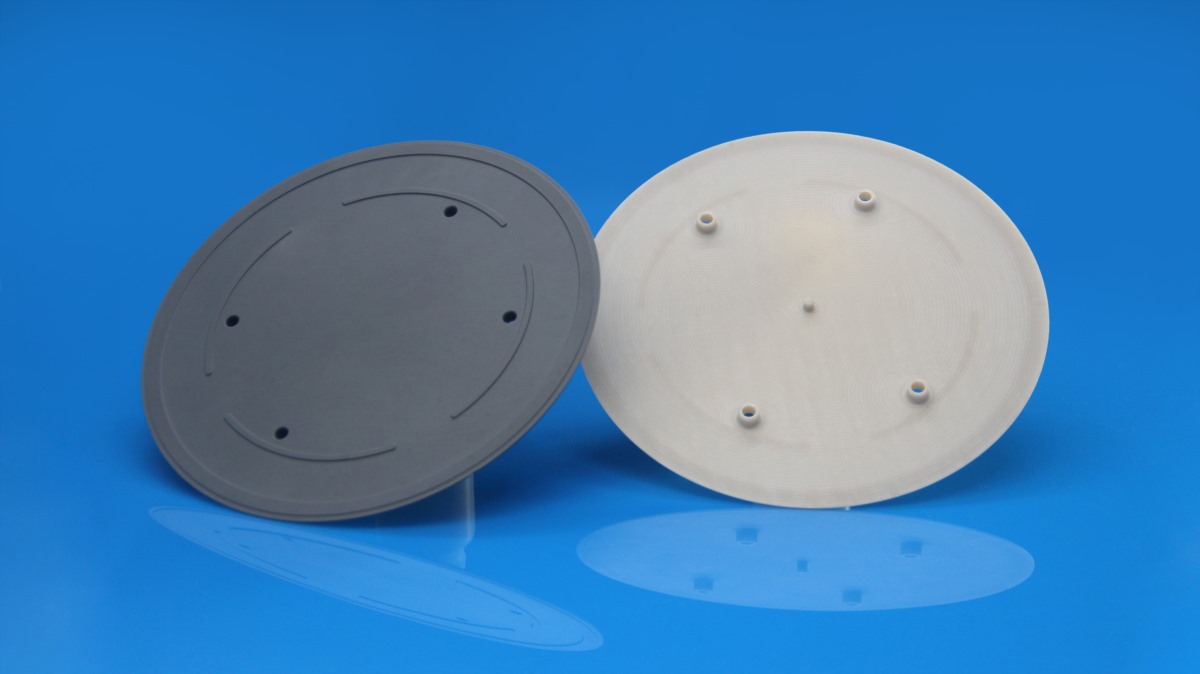

Τα τελευταία χρόνια, με την ταχεία ανάπτυξη της ηλεκτρονικής συσκευασίας, της παραγωγής ημιαγωγών και των ηλεκτρονικών συσκευών υψηλής ισχύος, τα κεραμικά υποστρώματα έχουν γίνει ένα βασικό υλικό στην ηλεκτρονική παραγωγή υψηλής τεχνολογίας λόγω της εξαιρετικής θερμικής αγωγιμότητας, της ηλεκτρικής μόνωσης και της αντοχής υψηλής θερμοκρασίας. Ως τεχνολογία προηγμένης επεξεργασίας υψηλής ακρίβειας, χαμηλής θερμοκρασίας, η συγκόλληση με λέιζερ εφαρμόζεται ολοένα και περισσότερο στη βιομηχανία κεραμικού υποστρώματος, παρέχοντας σημαντική υποστήριξη για τη βιομηχανική αναβάθμιση.

Αρχή της τεχνολογίας συγκόλλησης με λέιζερ

Η συγκόλληση με λέιζερ χρησιμοποιεί μια δοκό λέιζερ υψηλής ενέργειας για να ενεργεί στην επιφάνεια του υλικού, προκαλώντας εντοπισμένη τήξη και σχηματίζοντας μια σύνδεση. Σε αντίθεση με τις παραδοσιακές τεχνικές συγκόλλησης, η συγκόλληση με λέιζερ διαθέτει επεξεργασία μη επαφής, μια ελάχιστη ζώνη που επηρεάζεται από τη θερμότητα και τον έλεγχο υψηλής ακρίβειας, καθιστώντας την ιδιαίτερα κατάλληλη για τη συγκόλληση κεραμικών και μετάλλων. Με τη βελτιστοποίηση των παραμέτρων λέιζερ όπως το μήκος κύματος, το πλάτος παλμού και η ενεργειακή πυκνότητα, ο ρυθμός απορρόφησης των κεραμικών υλικών μπορεί να βελτιωθεί αποτελεσματικά, εξασφαλίζοντας συγκόλληση υψηλής ποιότητας.

Εκτεταμένα σενάρια εφαρμογής

Επί του παρόντος, η συγκόλληση με λέιζερ χρησιμοποιείται ευρέως στη βιομηχανία κεραμικού υποστρώματος, συμπεριλαμβανομένης της ηλεκτρονικής συσκευασίας, της παραγωγής ημιαγωγών, των ηλεκτρονικών συσκευών υψηλής ισχύος και των αισθητήρων. Για παράδειγμα, στη συσκευασία της μονάδας ισχύος, η συγκόλληση με λέιζερ χρησιμοποιείται για να δεσμεύσει σταθερά τα στρώματα χαλκού σε κεραμικά υποστρώματα νιτριδίου αλουμινίου (ALN) ή νιτριδίου πυριτίου (SI₃N₄), ενίσχυση της θερμικής αγωγιμότητας και της αξιοπιστίας. Επιπλέον, προϊόντα υψηλής ποιότητας, όπως αισθητήρες MEMS, συσκευές μικροκυμάτων RF και νέες ενότητες ισχύος ενεργειακών οχημάτων υιοθετούν όλο και περισσότερο την τεχνολογία συγκόλλησης με λέιζερ για τη βελτίωση της ανθεκτικότητας και της σταθερότητας της απόδοσης.

Τεχνικές προκλήσεις και ανακαλύψεις

Παρά τα πολυάριθμα πλεονεκτήματά της, η συγκόλληση με λέιζερ στη βιομηχανία κεραμικού υποστρώματος εξακολουθεί να αντιμετωπίζει ορισμένες προκλήσεις. Πρώτον, η σημαντική διαφορά στους συντελεστές θερμικής διαστολής μεταξύ κεραμικών και μετάλλων μπορεί να οδηγήσει σε ρωγμές ή συγκέντρωση στρες στη διεπαφή συγκόλλησης. Για να αντιμετωπιστεί αυτό, οι ερευνητές έχουν εισαγάγει υλικά μεταβατικής στρώσης (όπως τιτάνιο και μολυβδαινικό) ή βελτιστοποιημένες διαδρομές συγκόλλησης για τη μείωση της θερμικής καταπόνησης. Δεύτερον, τα κεραμικά υλικά έχουν χαμηλό ρυθμό απορρόφησης ενέργειας λέιζερ, καθιστώντας την αποτελεσματική συγκόλληση δύσκολη με τις παραδοσιακές μεθόδους συγκόλλησης. Για να βελτιωθεί η ποιότητα της συγκόλλησης, η βιομηχανία διερευνά τη χρήση λέιζερ μήκους μικρού μήκους (όπως τα υπεριώδη λέιζερ) ή τα προ-επικαλυμμένα στρώματα απορρόφησης.

Με συνεχείς τεχνολογικές εξελίξεις, η συγκόλληση με λέιζερ επιταχύνει τον μετασχηματισμό της βιομηχανίας κεραμικού υποστρώματος προς την κατασκευή υψηλής τεχνολογίας. Στο μέλλον, η τεχνολογία συγκόλλησης με λέιζερ θα διαδραματίσει όλο και πιο σημαντικό ρόλο σε ευρύτερα σενάρια εφαρμογών, παρέχοντας ισχυρότερη δυναμική για την ανάπτυξη υψηλής ποιότητας της βιομηχανίας κεραμικών υποστρωμάτων.